详细介绍

固定式可燃有毒气体报警器GDS系统(Gas Detection System)是工业生产中用于实时监测特定环境中可燃气体和有毒气体浓度,并在浓度超标时发出警报的安全系统。其核心功能在于预防气体泄漏引发的火灾、爆炸或中毒事故,保障人员生命安全和生产设施稳定运行。以下是该系统的基础知识点梳理:

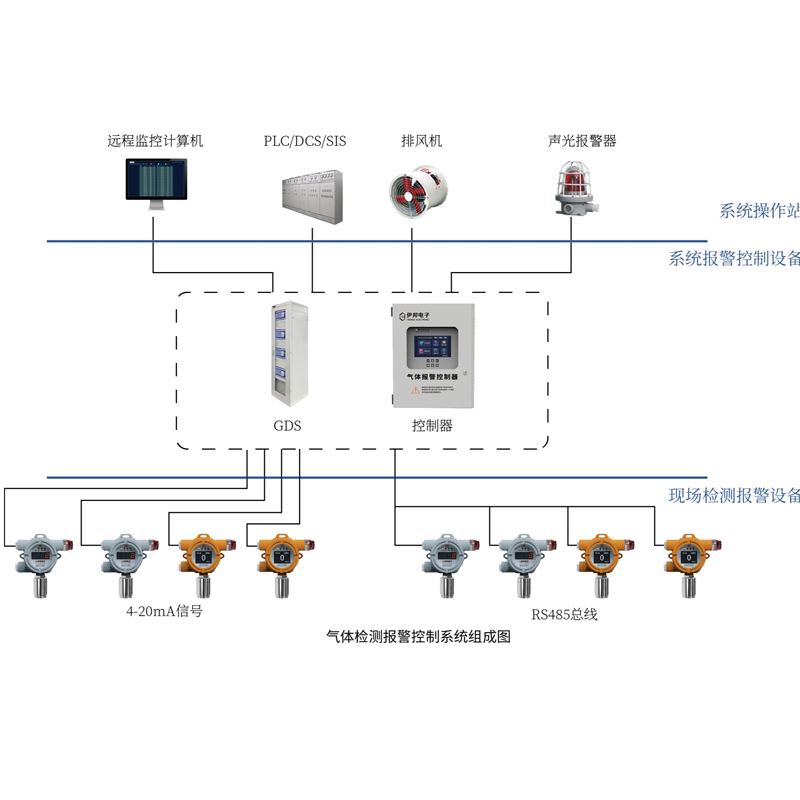

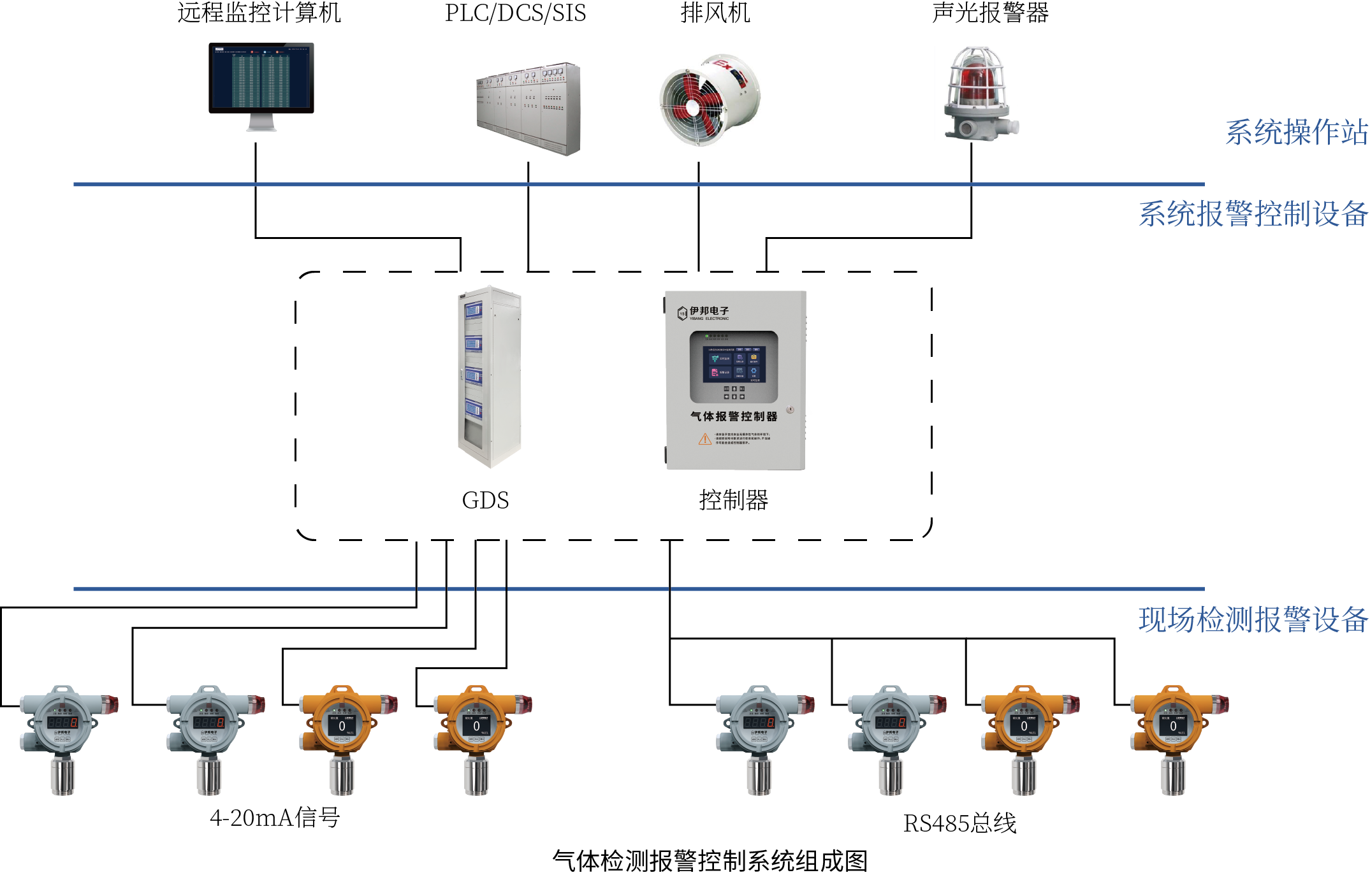

一、系统组成

气体探测器

核心组件:安装在潜在泄漏点(如管道接口、阀门、储罐等),通过化学传感器、红外传感器、电化学传感器等技术实时监测气体浓度。

类型划分:

可燃气体探测器:检测甲烷、氢气等易燃-气体,常用催化燃烧式或红外传感器。

有毒气体探测器:检测一氧化碳、氯气、硫化氢等有毒气体,多采用电化学传感器。

报警控制器

功能:接收探测器信号,与预设阈值比对后触发报警,并联动排风扇、电磁阀等设备。

特点:具备声光报警功能,支持多级报警(如预警、高报、高高报),并可将数据传输至远程监控中心。

报警输出设备

声光报警器:通过声音和光闪烁提醒人员撤离。

联动设备:如排风扇、紧急切断阀,自动启动以降低泄漏风险。

系统管理软件

功能:提供远程监控界面,实时显示气体浓度、报警记录、历史曲线等数据,支持参数调整和故障诊断。

扩展性:可集成至企业ERP、MES等管理系统,实现数据共享。

网络与电源模块

网络系统:通过Modbus、TCP/IP等协议实现数据传输,支持多设备联网。

电源模块:采用UPS不间断电源,确保断电时系统持续运行。

二、工作原理

气体探测:传感器将气体浓度转化为电信号,传输至控制器。

数据分析:控制器对比实时数据与预设阈值,判断是否触发报警。

报警响应:超标时启动声光报警,并联动应急设备(如通风系统)。

数据记录:自动存储报警历史、浓度变化曲线,为事故分析提供依据。

三、应用领域

石油化工:监测储罐区、反应釜的可燃气体泄漏。

天然气行业:防范管道泄漏引发的爆炸风险。

制药与食品加工:控制有毒气体(如氯气)或可燃气体(如乙醇)浓度。

矿山与隧道:检测甲烷、一氧化碳等有害气体,预防窒息或爆炸。

医疗卫生:实验室或手术室的气体泄漏监测。

四、核心优势

实时性:24小时不间断监测,缩短应急响应时间。

高精度:采用先进传感器技术,减少误报、漏报。

独立性:独立于DCS、SIS等系统,确保故障时仍能正常工作。

智能化:支持远程监控、数据分析和故障自诊断,降低维护成本。

合规性:符合《石油化工可燃气体和有毒气体检测报警设计标准》(GB/T 50493)等国家标准。

五、维护要点

定期校准:每半年至一年对传感器进行标定,确保准确性。

清洁检查:清除探测器表面灰尘,防止传感器中毒或失效。

功能测试:模拟报警场景,验证系统联动响应是否正常。

数据备份:定期导出历史记录,避免数据丢失。

GDS系统是工业安全领域的“守护神”,通过精准监测与快速响应,有效降低气体泄漏事故风险。企业需根据行业特性选择合适的传感器类型和系统配置,并建立完善的维护管理制度,以充分发挥其安全保障作用。

产品咨询